Da beim Verbrennungsmotor das Leistungspotential im Kopf steckt, wurde an dieser Stelle angegriffen. Nachdem klar wurde, dass im Originalen Zylinderkopf die Grenze des Machbaren erreicht ist, wurde im Sinne der weiteren Leistungssteigerung der Zylinderkopf völlig neu konstruiert.

Da beim Verbrennungsmotor das Leistungspotential im Kopf steckt, wurde an dieser Stelle angegriffen. Nachdem klar wurde, dass im Originalen Zylinderkopf die Grenze des Machbaren erreicht ist, wurde im Sinne der weiteren Leistungssteigerung der Zylinderkopf völlig neu konstruiert.

die wichtigsten Änderungen zum ursprünglichen Zylinderkopf:

- Ventilgrössen, -längen und -winkel

- Ventilfedern und Kipphebel

- Nockenwellen

- Kanäle

- Brennraumgestaltung

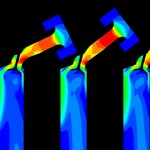

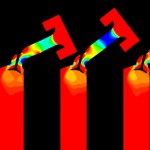

Spezielles Augenmerk wurde dabei auf die Gestaltung des Einlasskanals gelegt. Nach einem ersten Entwurf wurde diese Ausgangsbasis als Rapid Prototyping Modell hergestellt und auf der Flowbench geströmt sowie mit maximalem Ventilhub CFD berechnet.

Ausgehend davon wurde im Anschluss 8 verschiedene Kanalvarianten konstruiert und hinsichtlich des Durchsatzes berechnet, und zwar in der Reihenfolge: CFD Berechnung, Identifizierung Verbesserungspotential, CAD Modifikation, erneute Berechnung. Die vorletzte – und beste – Einlasskanalvariante wurde im Abschluss erneut als Rapid Prototyping Modell hergestellt und auf der Flowbench geströmt um das Berechnungsergebnis zu kontrollieren und zu bestätigen.

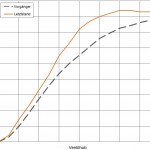

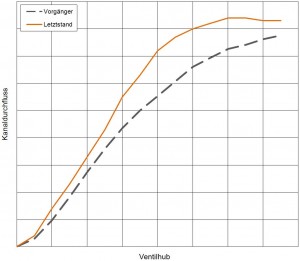

Hier ein Vergleich des Durchfluss am (bereits optimierten) Einlasskanal des Vorgängerzylinderkopfes zum zur Fertigung freigegebenen Letztstand:

Wie ersichtlich ist, wurde mit den durchgeführten Änderungen bei gleichen äusseren Randbedingungen (gleicher und zwar einschränkend kleiner Vergaserdurchmesser, sowie gleicher Einlassventildurchmesser) eine Vergrösserung der Fläche unter der Durchflusskurve von ca. 20% erreicht.

Wie ersichtlich ist, wurde mit den durchgeführten Änderungen bei gleichen äusseren Randbedingungen (gleicher und zwar einschränkend kleiner Vergaserdurchmesser, sowie gleicher Einlassventildurchmesser) eine Vergrösserung der Fläche unter der Durchflusskurve von ca. 20% erreicht.

Mit dem Einsatz moderner Methoden ist es also möglich, empirisch in unzähligen Versuchen entstandene Geometrie hinsichtlich der Kanalqualität weiter zu steigern, da man mit der 3D Auswertung exakt die Problemstellen lokalisieren und Massnahmen entwickeln kann.

Unser Partner bei den CFD Auswertungen und Beurteilungen waren die ausgesuchten Spezialisten, die sich im Rahmen der jungen Grazer Firma q-Punkt zusammengefunden haben, der ich hiermit Dank und Anerkennung für das herausragende Endergebnis aussprechen will!

Wer sich mit der Materie der Einlasskanalgestaltung am Ottomotor eingehend befasst hat kann abschätzen, wie schwierig es ist solch grosse Verbesserungen bei so geringer Gestaltungsfreiheit aufgrund der Vielzahl der zu berücksichtigenden Randbedingungen zu erzielen.

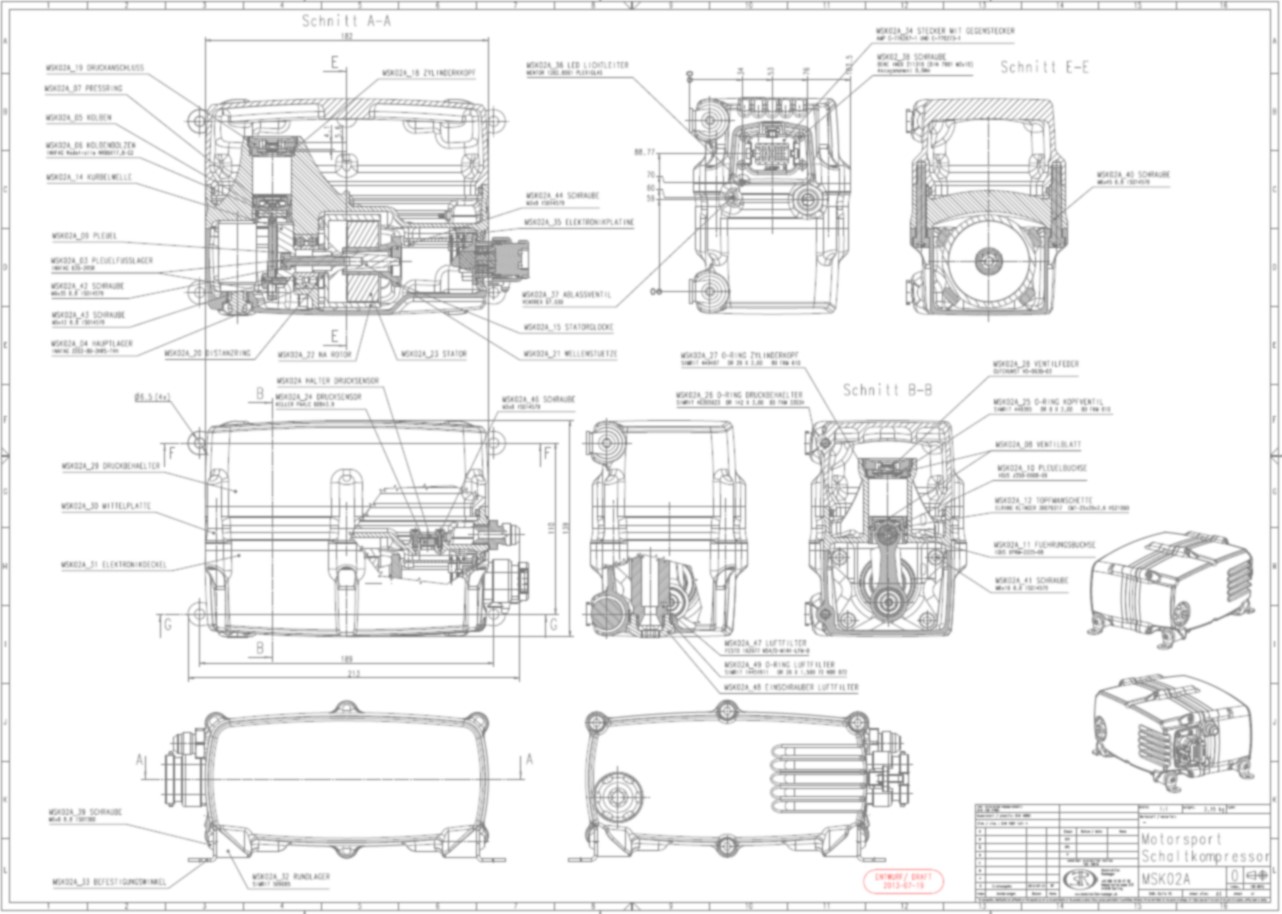

Nachdem die Kanäle fertig entwickelt waren, wurde die restliche 3D Geometrie in Catia V5 erstellt und davon der Zeichnungssatz abgeleitet.

Konstruktionsaufwand inkl. der Zeichnungserstellung: 250h

Update Februar 09:

CNC Bearbeitung aus einer Vollwelle mit Ø200 abgeschlossen (Fertiger: Fuschlberger Precision Parts), hier einige Bilder; Beispielhaft auch einige Darstellungen der CFD Auswertungen: